44. Hagener Symposium 2026

26./27. November 2026

„Resilienz in der Veränderung“

Tagungsort und Tagungsbüro

Stadthalle Hagen, Wasserloses Tal 2, 58093 Hagen

Tag(e)

:

Stunde(n)

:

Minute(n)

:

Sekunde(n)

Über das Hagener Symposium

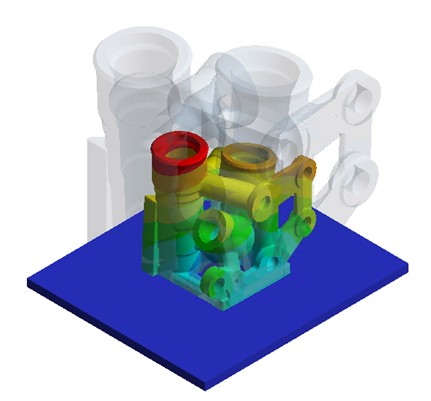

Fachveranstaltung für Innovationen und Anwendungen in der Pulvermetallurgie

Das Hagener Symposium ist eine bedeutende Fachveranstaltung im Bereich der Pulvermetallurgie, die Experten, Forscher, Studierende und Fachleute aus der Industrie zusammenbringt. Seit mehr als vier Jahrzehnten bietet das Symposium eine etablierte Plattform für den Austausch von Wissen, neuesten Technologien und Entwicklungen in diesem hochspezialisierten Gebiet.

Die Veranstaltung richtet sich nicht nur an Fachleute aus der Industrie, sondern auch an Wissenschaftler, Nachwuchsforscher und Studierende, die sich mit der Pulvermetallurgie und ihren vielfältigen Anwendungen auseinandersetzen. Von den neuesten Innovationen in der Elektromobilität und Windkraft bis hin zu den Fortschritten in der Medizintechnik – das Symposium deckt eine breite Palette zukunftsweisender Themen ab.

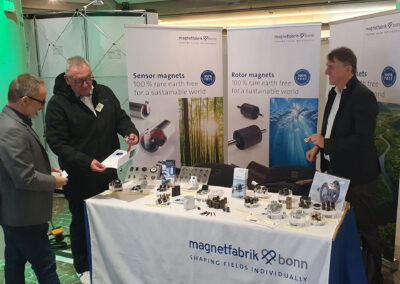

Neben hochkarätigen Vorträgen und Diskussionen bietet das Hagener Symposium auch umfangreiche Möglichkeiten zur Vernetzung. Eine begleitende Ausstellung ermöglicht den direkten Austausch mit Unternehmen und Forschungseinrichtungen, die ihre aktuellsten Produkte und Technologien vorstellen. Für Studierende und Interessierte aus dem Fachbereich ist dies eine einmalige Gelegenheit, in direkten Kontakt mit führenden Experten der Pulvermetallurgie zu treten und Einblicke in zukunftsweisende Forschungsfelder zu gewinnen.

Programm

„Pulvermetallurgie: Resilienz in der Veränderung“

Weitere Informationen folgen in Kürze

Begleitende Fachausstellung

Liste der Aussteller anlässlich des 44. Hagener Symposium 26./27.11.2026, Stadthalle Hagen

Falls Sie Interesse haben und einen Standplatz buchen möchten, so senden Sie bitte eine unverbindliche Anfrage per E-Mail an info@pulvermetallurgie.com.

Hagener Symposium

Tagungsort und Tagungsbüro

Stadthalle Hagen, Wasserloses Tal 2, 58093 Hagen

Kontakt

Goldene Pforte 1 ● 58093 Hagen (Emst)

Telefax: +49 (0) 2331 958717